Date:

March 07, 22

本日もLine QC Specialistに関する配信です。

先週は、製造現場のマネジメントの監視作業を自動化する内容でした。

今回は、品質部門QC・QAの本質的な仕事とは?【分析編】について触れてみます。

といっても目新しい内容ではありません。

QC・QAの一番大事な仕事は、ズバリ自社の品質を上げる事。

不良発生に関する分析、工程の見直しなどを行い、発生・流出防止の確実な方法を模索することです。

でも実際は不良数の報告と記録、それをグラフ化する作業に留まっていませんか?

もちろんこれらは品質部門の仕事ですが、期待する本来の仕事とは言えません。

期待する役割は、製造部や技術部、メンテナンス部門など関連部署に

“気づき“や“ヒント”を与えて、原因を突き止め品質改善に繋げるまでの一連の活動を指します。

では、なぜそれが出来ないのか?難しいのか?

①それは何が悪いか?どこが悪いのか?どのくらい悪いのか?というような原因特定が不十分であること

②また何をどうすれば改善するかという対処方法が明確に分からないからだから本質的な品質改善が出来ないのです。

①原因特定:これは毎日の工程内の量産データを分析することでヒントが見えてきますが、

普段忙しい製造現場のマネジメントが工程内の生データ(紙の帳票)を

再確認しているケースは残念ながら滅多にありません。

②改善手法:①の原因特定が不十分であれば、応急処置的な暫定対策に留まり、

恒久的な対策を講じることは出来ません。

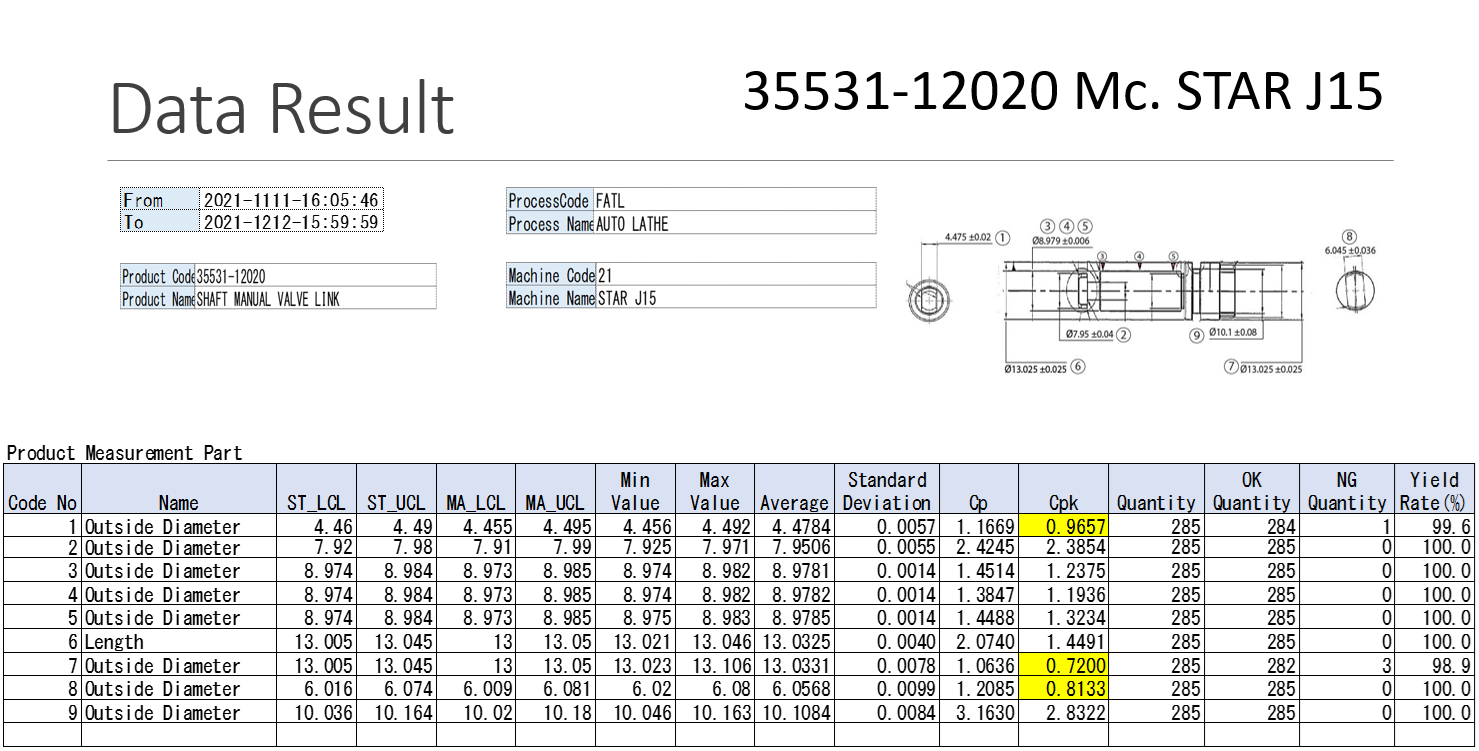

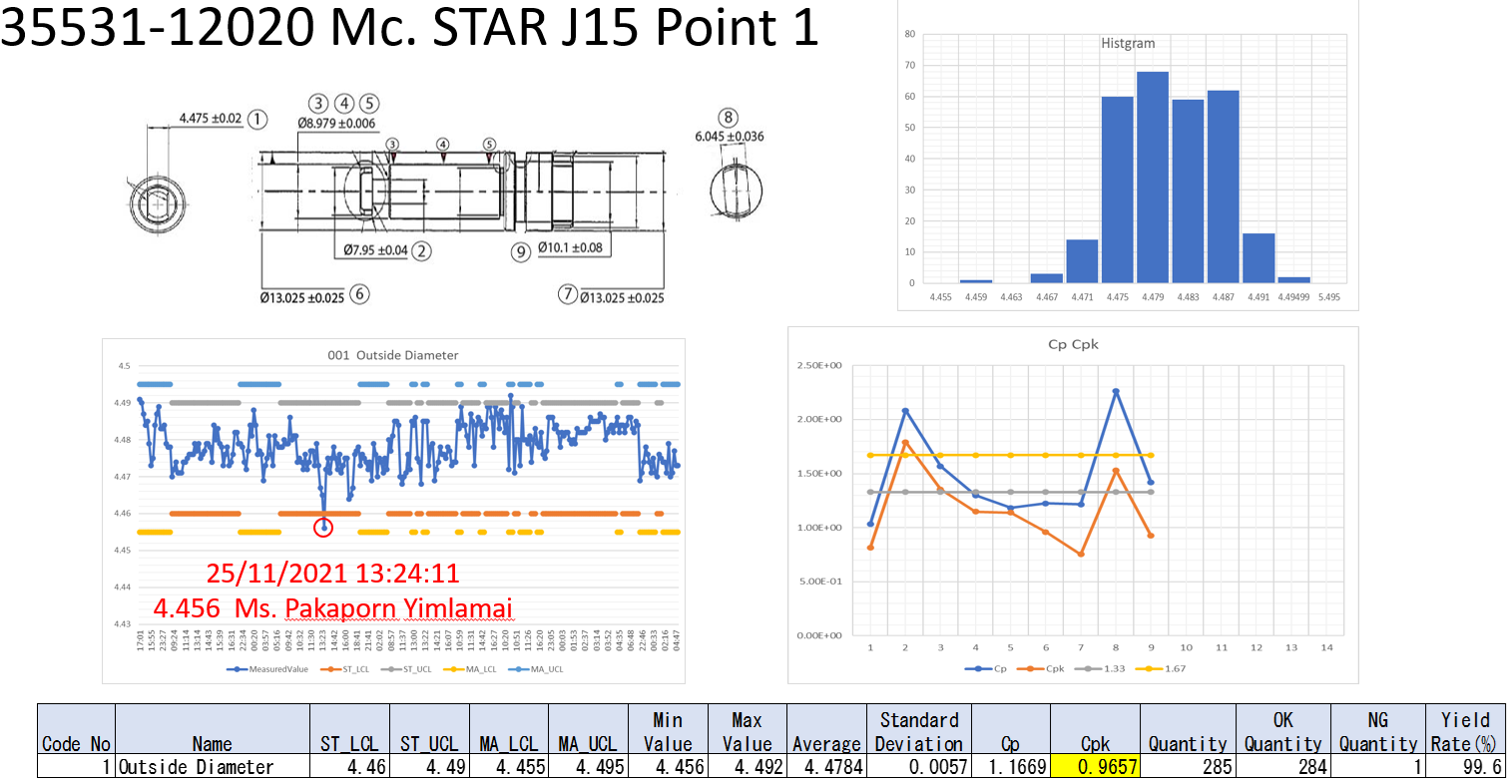

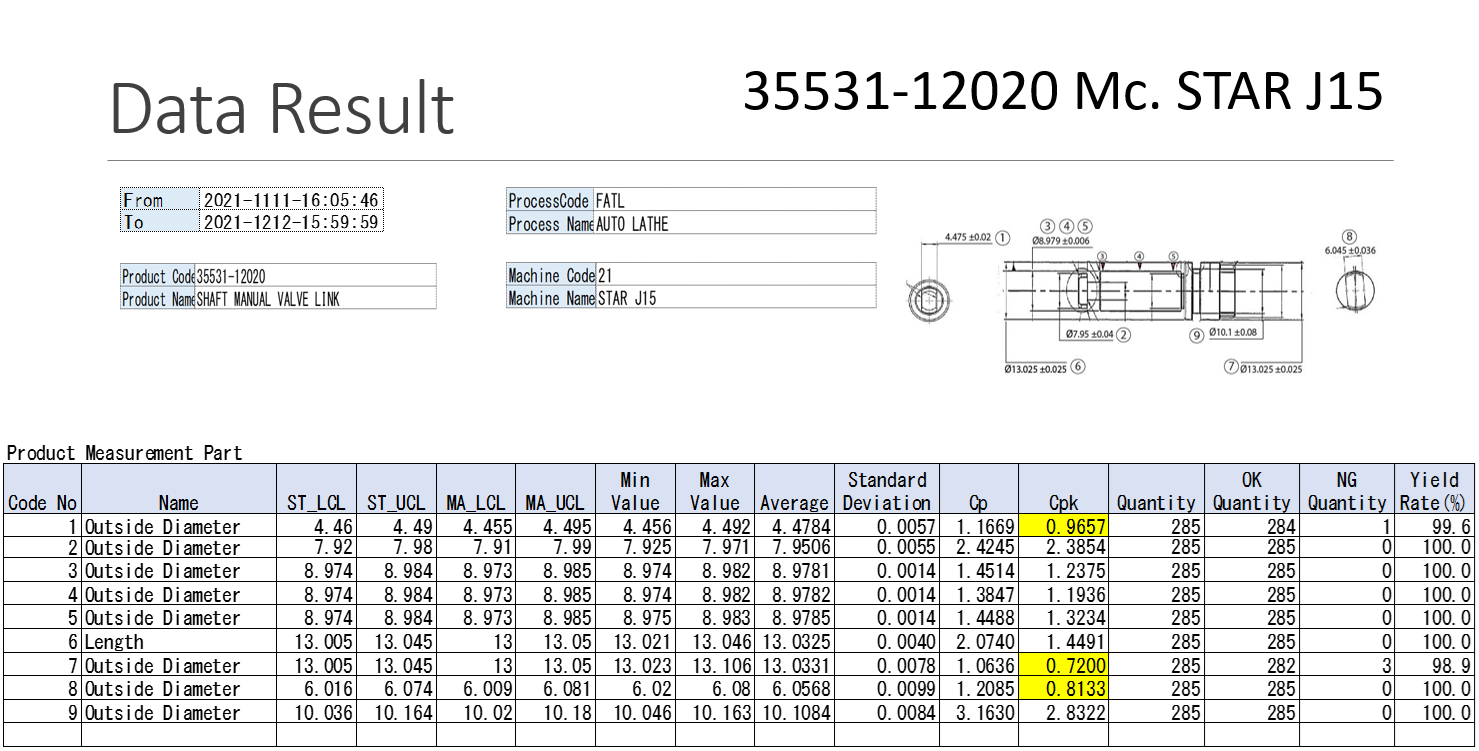

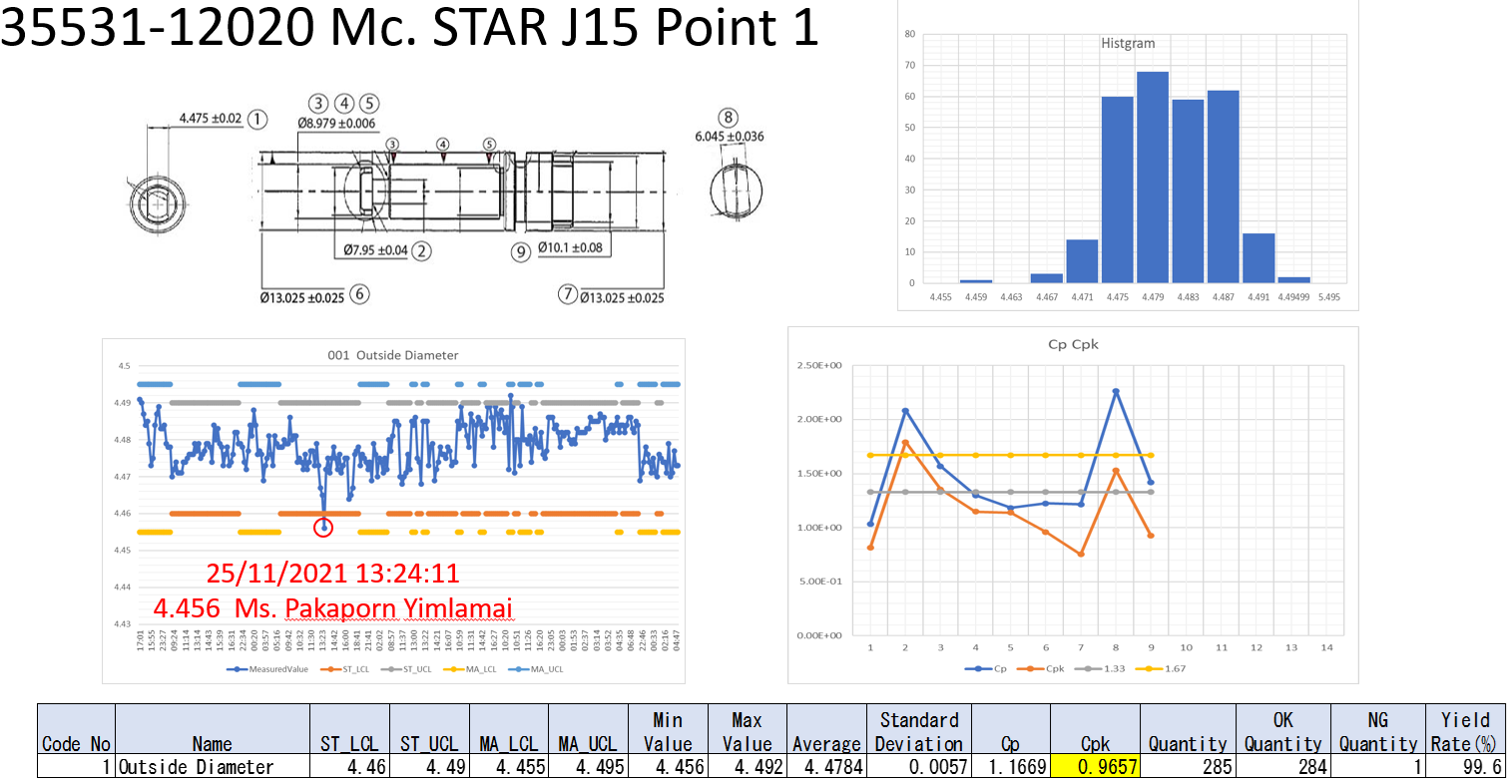

▲LQSの分析データの一例

▲工程能力やヒストグラム、トレンドグラフで量産データを可視化

作業者に問題があるのか、機械やツールが原因なのか?

そもそも調整時の狙い値条件は正しいのか?

Line QC Specialistの分析ソフトでは製造日時、作業者、設備、製品、ロットナンバーなど

見たいデータへピンポイントにアクセスでき、異常の兆候を視覚的に読みとることが出来ます。

また現場の変化点管理やチェックシートとも照らし合わせる事で

原因特定の精度が格段に上がります。

この品質部門や製造現場のマネジメントが工程内データにアクセスし易くなるということが実はとても重要で

不適合品の原因のヒントを製造部、メンテナンス部、技術部にフィードバックして

問題のつぶしこみに繋げてこそ 本来のQC・QAの仕事になるのだと思います。

実際の改善は自社で地道に回していくしかありませんが、

その重要な気づきやヒント教えてくれるのがLine QC Specialistの分析システムです。

ご興味がある企業様はまずはデモ機で試してみてはいかがでしょう。

それでは、今週も素敵な1週間にしていきましょう♪

バックナンバーはコチラから。

お問合せはこちらまで↓

*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━**━*━*━*━*━*━*━*━*━*

会社名: Nano Seimitsu Co., Ltd

住所:162 Moo 17 Bangplee Industrial Estate Sio3, Debaratana Rd.,

Bangsaothong, Samutprakarn 10570 Thailand

矢田 携帯 : +66 (0)61-572-1700(日本人直通)

.png)

*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━**━*━*━*━*━*━*━*━*━*

先週は、製造現場のマネジメントの監視作業を自動化する内容でした。

今回は、品質部門QC・QAの本質的な仕事とは?【分析編】について触れてみます。

といっても目新しい内容ではありません。

QC・QAの一番大事な仕事は、ズバリ自社の品質を上げる事。

不良発生に関する分析、工程の見直しなどを行い、発生・流出防止の確実な方法を模索することです。

でも実際は不良数の報告と記録、それをグラフ化する作業に留まっていませんか?

もちろんこれらは品質部門の仕事ですが、期待する本来の仕事とは言えません。

期待する役割は、製造部や技術部、メンテナンス部門など関連部署に

“気づき“や“ヒント”を与えて、原因を突き止め品質改善に繋げるまでの一連の活動を指します。

では、なぜそれが出来ないのか?難しいのか?

①それは何が悪いか?どこが悪いのか?どのくらい悪いのか?というような原因特定が不十分であること

②また何をどうすれば改善するかという対処方法が明確に分からないからだから本質的な品質改善が出来ないのです。

①原因特定:これは毎日の工程内の量産データを分析することでヒントが見えてきますが、

普段忙しい製造現場のマネジメントが工程内の生データ(紙の帳票)を

再確認しているケースは残念ながら滅多にありません。

②改善手法:①の原因特定が不十分であれば、応急処置的な暫定対策に留まり、

恒久的な対策を講じることは出来ません。

▲LQSの分析データの一例

▲工程能力やヒストグラム、トレンドグラフで量産データを可視化

作業者に問題があるのか、機械やツールが原因なのか?

そもそも調整時の狙い値条件は正しいのか?

Line QC Specialistの分析ソフトでは製造日時、作業者、設備、製品、ロットナンバーなど

見たいデータへピンポイントにアクセスでき、異常の兆候を視覚的に読みとることが出来ます。

また現場の変化点管理やチェックシートとも照らし合わせる事で

原因特定の精度が格段に上がります。

この品質部門や製造現場のマネジメントが工程内データにアクセスし易くなるということが実はとても重要で

不適合品の原因のヒントを製造部、メンテナンス部、技術部にフィードバックして

問題のつぶしこみに繋げてこそ 本来のQC・QAの仕事になるのだと思います。

実際の改善は自社で地道に回していくしかありませんが、

その重要な気づきやヒント教えてくれるのがLine QC Specialistの分析システムです。

ご興味がある企業様はまずはデモ機で試してみてはいかがでしょう。

それでは、今週も素敵な1週間にしていきましょう♪

バックナンバーはコチラから。

お問合せはこちらまで↓

*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━**━*━*━*━*━*━*━*━*━*

会社名: Nano Seimitsu Co., Ltd

住所:162 Moo 17 Bangplee Industrial Estate Sio3, Debaratana Rd.,

Bangsaothong, Samutprakarn 10570 Thailand

矢田 携帯 : +66 (0)61-572-1700(日本人直通)

.png)

*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━*━**━*━*━*━*━*━*━*━*━*